Tubs d'alumini de soldadura per inducció amb calefacció per inducció d'alta freqüència

Les noves àrees d 'aplicacions de escalfament per inducció requereixen analitzar la distribució de la temperatura dins dels components escalfats tenint en compte les estructures corresponents i les propietats del material. El mètode d’elements finits (FEM) proporciona una potent eina per realitzar aquestes anàlisis i optimitzar els processos de calefacció per inducció mitjançant anàlisis i simulacions numèriques electromagnètiques i tèrmiques acoblades.

L’objectiu principal d’aquesta contribució és indicar la possibilitat d’aplicar la tecnologia de soldadura per inducció adequada, sofisticada i eficient per a la fabricació de captadors solars basada en simulacions numèriques i experiments realitzats.

Descripció del problema

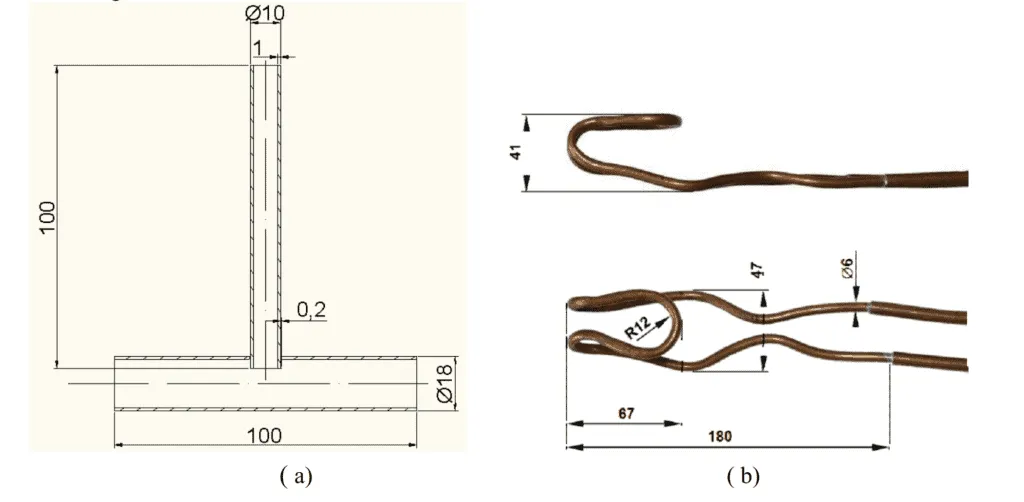

Aquest treball tracta sobre el disseny de components per a col·lectors solars adequats per al procés de soldadura, és a dir, les parts dels tubs recol·lectors (Fig. 1a). Els tubs es fabriquen a partir de l’aliatge Al del tipus AW 3000 amb la composició química indicada a la Taula 1. Per a la soldadura, s’utilitza l’aliatge del tipus Al 104 (Taula 2) juntament amb el flux Braze Tec 32/80 que no té residus. -corrosiu. L’interval de temperatura entre les temperatures de solidus i liquidus per a l’aliatge de soldadura Al 104 oscil·la entre els 575 ° C i els 585 ° C. La temperatura del sòlid del material del tub és de 650 ° C.

Taula 1 Composició química de l'aliatge AW 3000 [en pes. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | màx. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | màx. 0.25 | equilibrar |

Taula 2 Composició química de l'aliatge de soldadura del tipus Al 104 [wt. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | màx. 0.3 | 0.15 | 0.1 | 0.2 | màx. 0.15 | equilibrar |

El procés de soldadura suposa l'aplicació d'un escalfament per inducció. Cal dissenyar el sistema de calefacció per inducció de manera que s’aconsegueixin temperatures de soldadura a la zona d’unió (metalls soldats - aliatge de soldadura) al mateix temps. Des d’aquest punt de vista, és molt important una selecció adequada de la bobina d’inducció, la seva geometria i paràmetres de funcionament (principalment la freqüència i el corrent font). La forma i les dimensions de la bobina d’inducció refrigerada per aigua de coure dissenyada es mostren a la figura 1b

L'efecte dels paràmetres rellevants de l'escalfament per inducció sobre la distribució de la temperatura a les parts soldades es va avaluar mitjançant la simulació numèrica de l'escalfament per inducció aplicant el codi de programa ANSYS 10.0.

Model de simulació

D'acord amb la metodologia de solució de problemes electromagnètics i tèrmics acoblats per FEM mitjançant el programari ANSYS 10.0 [3-5], es va desenvolupar el model de simulació del procés d'escalfament per inducció per soldar soldats incloent condicions geomètriques, físiques i inicials i de contorn. L’objectiu principal de la simulació numèrica era definir els paràmetres òptims d’escalfament per inducció (la freqüència i el corrent de font) per aconseguir la distribució de temperatura requerida a la zona de formació de juntes.

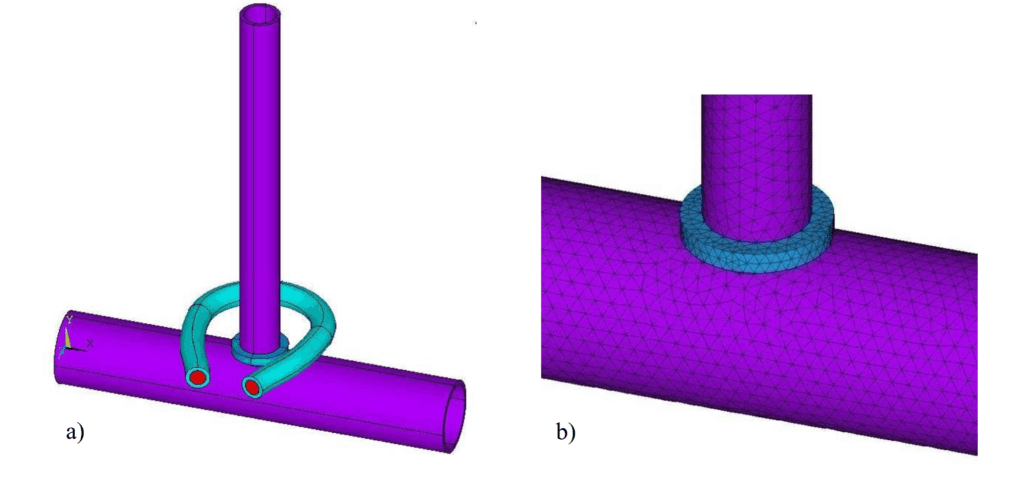

El model 3D suggerit (figura 2) per a l’anàlisi electromagnètica consisteix en el model de tubs, aliatge de soldadura, bobina d’inducció refredada per aigua i aire circumdant (no es mostra a la figura 2). En l'anàlisi tèrmica, només es van considerar els tubs i l'aliatge de soldadura. A la figura 8b s’il·lustra un detall de la malla generada a partir dels elements lineals de 2 nodes a la zona de formació de juntes.

Fig. 2 a) Model geomètric per a l’anàlisi electromagnètic sense aire circumdant ib) detall de la malla 3D generada a la zona de formació de juntes. Les dependències de temperatura de les propietats elèctriques i tèrmiques de l’aliatge AW 3000 i l’aliatge de soldadura Al 104 es van obtenir mitjançant JMatPro programari [6]. Després del fet que els materials aplicats no són magnètics, la seva permeabilitat relativa µr = 1.

La temperatura inicial dels materials soldats era de 20 ° C. Es van suposar perfectes contactes elèctrics i tèrmics a les superfícies límit dels materials. La freqüència del corrent font a la bobina d’inducció havia de ser de 350 kHz. El valor del corrent font es va definir a partir de l’interval de 600 A a 700 A. Es va tenir en compte el refredament dels tubs soldats per convecció lliure i radiació a l’aire amb una temperatura de 20 ° C. Es va definir el coeficient de transferència de calor combinat dependent de la temperatura superficial de les peces soldades. A la figura 3, es mostra la distribució de la temperatura en components soldats després de l’assoliment de les temperatures requerides a la zona d’unió per als valors escollits dels corrents de font aplicats a bobina de calefacció d'inducció. El temps de 36 segons utilitzant el corrent font de 600 A sembla ser bastant llarg. El ràpid escalfament que aplica el corrent de font de 700 A no pot ser suficient per a la fusió de l'aliatge de soldadura Al 104. Per aquest motiu, es recomana que el corrent font aproximadament del nivell de 620 A a 640 A condueixi a temps de soldadura forta de 25 a 27.5 segons ...