Preescalfament per inducció abans de la soldadura per a l'escalfador per alleujar l'estrès

Per què utilitzar el preescalfament per inducció abans de soldar? El preescalfament per inducció pot reduir la velocitat de refredament després de la soldadura. És beneficiós escapar de l'hidrogen difós en el metall de soldadura i evitar esquerdes induïdes per l'hidrogen. Al mateix temps, també redueix el segell de soldadura i el nivell d'enduriment de la zona afectada per la calor, millora la resistència a l'esquerda de la junta soldada.

El preescalfament per inducció pot reduir la velocitat de refredament després de la soldadura. És beneficiós escapar de l'hidrogen difós en el metall de soldadura i evitar esquerdes induïdes per l'hidrogen. Al mateix temps, també redueix el segell de soldadura i el nivell d'enduriment de la zona afectada per la calor, millora la resistència a l'esquerda de la junta soldada.

El preescalfament per inducció pot reduir l'estrès de soldadura. La diferència de temperatura (també coneguda com a gradient de temperatura) entre els soldadors a la zona de soldadura es pot reduir mitjançant un preescalfament per inducció uniformement local o complet. D'aquesta manera, d'una banda, es redueix la tensió de la soldadura, de l'altra, es redueix la velocitat de deformació de la soldadura, la qual cosa és beneficiosa per evitar esquerdes de soldadura.

El preescalfament per inducció pot reduir el grau de restricció de les estructures soldades, és especialment evident reduir la restricció de l'articulació angular. Amb l'augment de la temperatura de preescalfament per inducció, la incidència d'esquerdes disminueix.

Temperatura de preescalfament per inducció i temperatura entre capes (Nota: quan es realitza una soldadura multicapa i multipassa a la soldadura, la temperatura més baixa de la soldadura frontal s'anomena temperatura entre capes quan es solda la postsoldadura. Per a materials que requereixen soldadura per preescalfament per inducció , quan es requereix soldadura multicapa, la temperatura entre capes ha de ser igual o lleugerament superior a la temperatura de preescalfament per inducció. Si la temperatura entre capes és inferior a la temperatura de preescalfament per inducció, s'ha de tornar a escalfar per inducció.

A més, la uniformitat de la temperatura de preescalfament per inducció en la direcció del gruix de la placa d'acer i a la zona de soldadura té un efecte important en la reducció de l'estrès de soldadura. L'amplada del preescalfament per inducció local s'ha de determinar segons la restricció del soldador, generalment tres vegades el gruix de la paret al voltant de la zona de soldadura, i no menys de 150-200 mm. Si el preescalfament per inducció no és uniforme, no només no reduirà la tensió de soldadura, sinó que augmentarà la tensió de soldadura.

Com trobar la solució de preescalfament per inducció adequada?

Quan escolliu l'equip de preescalfament per inducció adequat, tingueu en compte principalment els aspectes següents:

Forma i mida de la peça de treball escalfada: peça gran, material de barra, material sòlid, s'ha de seleccionar una potència relativa, un equip de calefacció per inducció de baixa freqüència; Si la peça de treball és petita, canonada, placa, engranatge, etc., s'ha de seleccionar l'equip de preescalfament per inducció amb baixa potència relativa i alta freqüència.

La profunditat i l'àrea a escalfar: la profunditat d'escalfament profunda, l'àrea gran, la calefacció general, haurien de triar equips de calefacció per inducció de gran potència i baixa freqüència; Profunditat de calefacció poca, àrea petita, calefacció local, selecció de potència relativament petita, equips de preescalfament per inducció d'alta freqüència.

La velocitat de calefacció necessària: si la velocitat de calefacció és ràpida, s'hauria de seleccionar l'equip de calefacció per inducció amb una potència relativament gran i una freqüència relativament alta.

Temps de treball continu de l'equip: el temps de treball continu és llarg, seleccioneu un equip de preescalfament d'inducció de potència una mica més gran.

Distància entre el capçal d'escalfament per inducció i la màquina d'inducció: la connexió llarga, fins i tot l'ús d'una connexió de cable refrigerada per aigua, hauria de ser una màquina de preescalfament per inducció de potència relativament gran.

Calefacció per inducció: com funciona?

Sistemes de calefacció d'inducció utilitzar calefacció sense contacte. Indueixen calor electromagnèticament en lloc d'utilitzar un element calefactor en contacte amb una peça per conduir la calor, igual que l'escalfament per resistència. La calefacció per inducció actua més com un forn de microones: l'aparell es manté fresc mentre el menjar es cuina des de dins.

En un exemple industrial de escalfament per inducció, la calor s'indueix a la peça col·locant-la en un camp magnètic d'alta freqüència. El camp magnètic crea corrents de Foucault a l'interior de la peça, excitant les molècules de la peça i generant calor. Com que l'escalfament es produeix una mica per sota de la superfície metàl·lica, no es perd calor.

La similitud de l'escalfament per inducció amb l'escalfament per resistència és que es requereix conducció per escalfar a través de la secció o part. L'única diferència és la font de calor i les temperatures de l'eina. El procés d'inducció s'escalfa dins de la peça i el procés de resistència s'escalfa a la superfície de la peça. La profunditat de l'escalfament depèn de la freqüència. L'alta freqüència (per exemple, 50 kHz) s'escalfa a prop de la superfície, mentre que la baixa freqüència (per exemple, 60 Hz) penetra més profundament a la peça, col·locant la font de calefacció fins a 3 mm de profunditat, la qual cosa permet escalfar peces més gruixudes. La bobina d'inducció no s'escalfa perquè el conductor és gran per al corrent que es transporta. En altres paraules, la bobina no necessita escalfar per escalfar la peça.

Components del sistema de calefacció per inducció

Els sistemes de calefacció per inducció poden ser refrigerats per aire o líquid, depenent dels requisits de l'aplicació. Un component clau comú a tots dos sistemes és la bobina d'inducció que s'utilitza per generar calor dins de la peça.

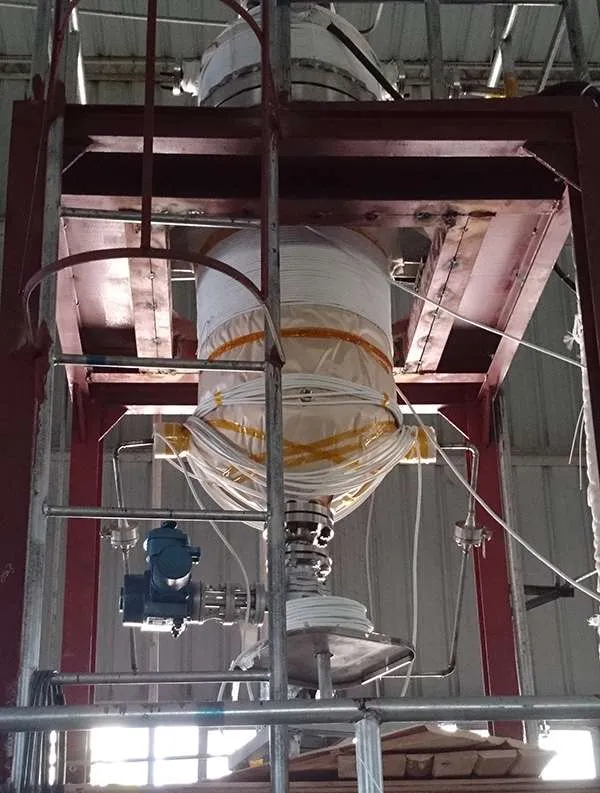

Sistema de refrigeració per aire. Un sistema típic de refrigeració per aire consisteix en una font d'alimentació, manta d'inducció i cables associats. La manta d'inducció consisteix en una bobina d'inducció envoltada d'aïllament i cosida en una funda de Kevlar reemplaçable d'alta temperatura.

Aquest tipus de sistema d'inducció pot incloure un controlador per controlar i controlar automàticament la temperatura. Un sistema no equipat amb un controlador requereix l'ús d'un indicador de temperatura. El sistema també podria incloure un interruptor d'encesa i apagat a distància. Els sistemes refrigerats per aire es poden utilitzar per a aplicacions de fins a 400 graus F, designant-lo com un sistema només de preescalfament.

Sistema refrigerat per líquid. Com que el líquid es refreda de manera més eficient que l'aire, aquest tipus de sistema de calefacció per inducció és adequat per a aplicacions que requereixen temperatures més altes, com ara el preescalfament a alta temperatura i l'alleujament de l'estrès. Les principals diferències amb un sistema de refrigeració per aire són l'addició d'un refrigerador d'aigua i l'ús d'una mànega flexible i refrigerada per líquid que allotja la bobina d'inducció. Els sistemes refrigerats per líquid també utilitzen generalment un controlador de temperatura i un enregistrador de temperatura integrat, components especialment importants en aplicacions per alleujar l'estrès.

El procediment típic per alleujar l'estrès requereix un pas de 600 a 800 graus F, seguit d'una rampa o augment controlat de la temperatura fins a una temperatura de remull d'aproximadament 1,250 graus. Després d'un temps de retenció, la peça es refreda per control a entre 600 i 800 graus. El registrador de temperatura recull dades sobre el perfil de temperatura real de la peça basant-se en una entrada de termopar, un requisit de garantia de qualitat per a aplicacions d'alleujament d'estrès. El tipus d'obra i el codi aplicable determinen el procediment real.

Beneficis de la calefacció per inducció

La calefacció per inducció ofereix nombrosos avantatges, com ara una bona uniformitat i qualitat de la calor, un temps de cicle reduït i consumibles de llarga durada. La calefacció per inducció també és segura, fiable, fàcil d'utilitzar, eficient energèticament i versàtil.

Uniformitat i Qualitat. La calefacció per inducció no és especialment sensible a la col·locació o l'espaiat de la bobina. En general, les bobines s'han d'espaiar uniformement i centrar-se a la junta de soldadura. En els sistemes equipats així, un controlador de temperatura pot establir el requisit d'energia de manera analògica, proporcionant prou potència per mantenir el perfil de temperatura. La font d'alimentació proporciona energia durant tot el procés.

Temps de cicle. El mètode d'inducció de preescalfament i alleujament de l'estrès proporciona un temps a temperatura relativament ràpid. En aplicacions més gruixudes, com ara línies de vapor d'alta pressió, la calefacció per inducció pot reduir dues hores des del temps del cicle. És possible reduir el temps de cicle de la temperatura de control a la temperatura de remull.

Temps de cicle. El mètode d'inducció de preescalfament i alleujament de l'estrès proporciona un temps a temperatura relativament ràpid. En aplicacions més gruixudes, com ara línies de vapor d'alta pressió, la calefacció per inducció pot reduir dues hores des del temps del cicle. És possible reduir el temps de cicle de la temperatura de control a la temperatura de remull.

Consumibles. L'aïllament utilitzat en la calefacció per inducció és fàcil d'acoblar a les peces de treball i es pot reutilitzar moltes vegades. A més, les bobines d'inducció són robustes i no requereixen filferro fràgil ni materials ceràmics. A més, com que les bobines d'inducció i els connectors no funcionen a altes temperatures, no estan subjectes a degradació.

Facilitat d'ús. Un dels principals avantatges del preescalfament per inducció i l'alleujament de l'estrès és la seva senzillesa. L'aïllament i els cables són senzills d'instal·lar, normalment triguen menys de 15 minuts. En alguns casos, es pot ensenyar com utilitzar l'equip d'inducció en un dia.

Eficiència energètica. La font d'alimentació de l'inversor és un 92 per cent d'eficiència, un avantatge crític en una era de costos energètics disparats. A més, el procés de calefacció per inducció és més d'un 80 per cent eficient. Pel que fa a l'entrada de potència, el procés d'inducció només requereix una línia de 40 amperes per a 25 kW de potència.

Seguretat. El preescalfament i l'alleujament de l'estrès mitjançant el mètode d'inducció són fàcils per als treballadors. La calefacció per inducció no requereix elements de calefacció ni connectors calents. S'associen molt poques partícules en l'aire amb les mantes d'aïllament, i l'aïllament en si no està exposat a temperatures superiors a 1,800 graus, cosa que pot provocar que l'aïllament es descompongui en pols que els treballadors poden inhalar.

Fiabilitat. Un dels factors més importants que afecten la productivitat en l'alleujament de l'estrès és un cicle ininterromput. En la majoria dels casos, la interrupció del cicle significa que caldrà tornar a executar el tractament tèrmic, cosa que és important quan un cicle tèrmic pot trigar un dia a completar-se. Els components del sistema de calefacció per inducció fan que les interrupcions del cicle siguin poc probables. El cablejat per a la inducció és senzill, per la qual cosa és menys probable que falli. A més, no s'utilitzen contactors per controlar l'entrada de calor a la peça.

Polivalència. A més d’utilitzar sistemes de calefacció d'inducció Per preescalfar i alleujar la canonada, els usuaris han adaptat el procés per a weldolets, colzes, vàlvules i altres peces. Un dels aspectes de la calefacció per inducció que el fa atractiu per a formes complexes és la capacitat d'ajustar les bobines durant el procés d'escalfament per adaptar-se a peces i dissipadors de calor únics. L'operador pot iniciar el procés, determinar els efectes del procés d'escalfament en temps real i modificar la posició de la bobina per canviar el resultat. Els cables d'inducció es poden moure sense esperar que es refredi l'aire al final del cicle.

Calefacció per inducció abans de les aplicacions de soldadura

Aquesta tecnologia s'ha demostrat en una sèrie de projectes, inclosos oleoductes i gasoductes, construcció d'equips pesats i manteniment i reparació d'equips de mineria.

Oleoducte. Una operació de manteniment d'un oleoducte nord-americà necessitava per escalfar la canonada abans de soldar mànigues o accessoris de reparació d'encerclament a la canonada de 48 polzades. circumferència. Si bé els treballadors podien fer moltes reparacions sense haver d'aturar el flux d'oli o drenar-lo de la canonada, la presència del cru en si mateix dificultava l'eficiència de la soldadura perquè l'oli que fluïa absorbia la calor. Les torxes de propà requerien una interrupció constant de la soldadura per mantenir la calor, i l'escalfament per resistència, tot i que proporcionava calor contínua, sovint no podien assolir les temperatures de soldadura requerides.

Els treballadors van utilitzar dos sistemes de 25 kW amb mantes paral·leles per obtenir una temperatura de preescalfament de 125 graus en les reparacions de les mànigues d'encerclament. Com a resultat, van reduir el temps de cicle de vuit a 12 hores a quatre hores per soldadura de circumferència.

Els treballadors van utilitzar dos sistemes de 25 kW amb mantes paral·leles per obtenir una temperatura de preescalfament de 125 graus en les reparacions de les mànigues d'encerclament. Com a resultat, van reduir el temps de cicle de vuit a 12 hores a quatre hores per soldadura de circumferència.

El preescalfament per a la reparació d'un accessori STOPPLE (una unió en T amb vàlvula) va ser encara més difícil a causa del major gruix de paret de l'accessori. Amb la calefacció per inducció, però, l'empresa va utilitzar quatre sistemes de 25 kW amb una configuració de manta paral·lela. Van utilitzar dos sistemes a cada costat de la T. Es va utilitzar un sistema a la línia principal per preescalfar l'oli, i el segon es va utilitzar per preescalfar la T a la junta de soldadura circumferencial. La temperatura de preescalfament era de 125 graus. Això va reduir el temps de soldadura de 12 a 18 hores a set hores per soldadura de circumferència.

Gasoducte de gas natural. Un projecte de construcció d'un gasoducte de gas natural va suposar la construcció d'un gasoducte de 36 polzades de diàmetre i 0.633 polzades de gruix des d'Alberta, Canadà, fins a Chicago. En un tram d'aquest gasoducte, el contractista de soldadura va utilitzar dues fonts d'energia de 25 kW muntades en un tractor amb les mantes d'inducció acoblades a les barres per obtenir velocitat i comoditat. Les fonts d'energia preescalfaven els dos costats de la junta de la canonada. Els crítics per a aquest procés eren la velocitat i el control fiable de la temperatura. A mesura que el contingut d'aliatge augmenta en els materials per reduir el pes i el temps de soldadura, i per augmentar la vida útil de les peces, el control de les temperatures de preescalfament esdevé més crític. Aquesta aplicació de calefacció per inducció va requerir menys de tres minuts per obtenir la temperatura de preescalfament de 250 graus.

Equipament pesat. Un fabricant d'equips pesats sovint soldava les dents de l'adaptador a les vores de la galleda de càrrega. El conjunt soldat amb puntes s'havia traslladat d'anada i tornada a un gran forn, de manera que l'operador de soldadura havia d'esperar mentre la peça es tornava a escalfar repetidament. El fabricant va optar per provar la calefacció per inducció per preescalfar el conjunt per evitar el moviment del producte.

El material tenia 4 polzades de gruix amb una alta temperatura de preescalfament requerida a causa del contingut d'aliatge. Es van desenvolupar mantes d'inducció personalitzades per satisfer els requisits de l'aplicació. L'aïllament i el disseny de la bobina van proporcionar l'avantatge addicional de protegir l'operador de la calor radiant de la peça. En general, les operacions van ser considerablement més eficients, reduint el temps de soldadura i mantenint la temperatura durant tot el procés de soldadura.

Equips de mineria. Una mina havia experimentat problemes d'esquerdament en fred i ineficiència de preescalfament utilitzant escalfadors de propà en les seves operacions de reparació d'equips miners. Els operadors de soldadura havien de treure una manta aïllant convencional de la part gruixuda amb freqüència per aplicar calor i mantenir la peça a la temperatura correcta.

La manta de preescalfament per inducció manté la temperatura de la vora de la galleda durant la fixació de les dents.

La mina va optar per provar la calefacció per inducció utilitzant mantes planes i refrigerades per aire per preescalfar les peces abans de soldar. El procés d'inducció aplica calor a la peça ràpidament. També es pot utilitzar contínuament durant el procés de soldadura. El temps de reparació de la soldadura es va reduir un 50 per cent. A més, la font d'alimentació estava equipada amb un controlador de temperatura per mantenir la peça a la temperatura objectiu. Això gairebé va eliminar el retreball causat per l'esquerdament en fred.

Central elèctrica. Un constructor de centrals elèctriques estava construint una instal·lació d'energia de gas natural a Califòrnia. Els calderers i els instal·ladors de canonades havien patit retards en la construcció a causa dels mètodes de preescalfament i d'alleujament d'estrès que estaven emprant a les línies de vapor de la planta. L'empresa va introduir la tecnologia de calefacció per inducció per intentar augmentar l'eficiència, especialment per al treball en línies de vapor mitjanes i grans, ja que aquestes peces necessiten el major temps de tractament tèrmic necessari en un lloc de treball.

La senzillesa d'embolicar les mantes d'inducció al voltant de formes complexes, com en aquesta central de gas natural, pot reduir el temps de tractament tèrmic.

En un típic de 16 polzades. weldolet amb un 2 polzades. gruix de paret, la calefacció per inducció va poder reduir dues hores el temps a la temperatura (600 graus) i una altra hora per assolir la temperatura de remull (de 600 graus a 1,350 graus) per alleujar l'estrès.