Inducció per curar calefacció de revestiment orgànic

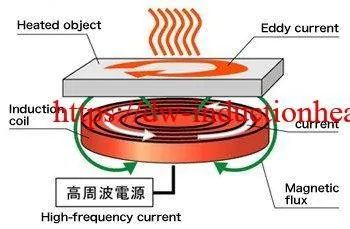

Calefacció d'inducció s'utilitza per guarir el revestiment orgànic com la pintura sobre substrats metàl·lics generant calor a la resta. Mitjançant aquesta curació mitjana es produeix una minimització de la tendència a la formació de defectes de revestiment. Una aplicació típica és l'assecat de pintura sobre xapa.

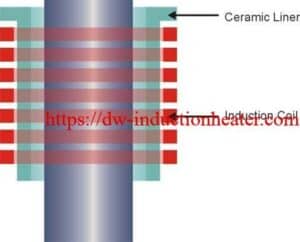

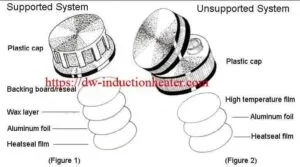

Calefacció d'injecció de peces metàl·liques a adhesius curació d'inducció Les temperatures s'utilitzen en molts processos d'automoció, com l'ús d'adhesius termoestables per produir plaques d'embragatge, sabates de fre i components per a automòbils. Els eixos solen estar units als rotors de la gàbia d'esquirol en la fabricació de motors petits. En les màquines de còpia, els components plàstics estan unides adhesivament a rotors d'alumini; una cola termoplàstica s'utilitza per a subjectar rodets d'escuma en eixos metàl·lics. Una vegada que els corrons es desgasten, l'eix s'escalfa i l'escuma es reemplaça.

Modern escalfament per inducció pot resoldre molts d'aquests problemes. La calefacció amb inducció proporciona una calor fiable, repetible, sense contacte i d'alta eficiència energètica en un temps mínim, de manera que el procés de curat es pot completar amb una energia i un temps mínims. Es poden aconseguir cicles accelerats de temperatura amb el control de l'alimentació de l'estat sòlid. Per eliminar passos addicionals per a la càrrega i descàrrega de forns, les estacions de calor d'inducció es poden incorporar a una línia de producció. Finalment, la calefacció per inducció es pot realitzar en ambients extremadament nets, condicions de buit o ambients especials, que permeten solucions de cura única.

Tot i que l'escalfament d'inducció s'utilitza normalment amb metalls o altres materials conductors, els plàstics i altres materials no conductors sovint poden escalfar-se amb molta eficàcia utilitzant un susceptor de metall conductor per transferir la calor. Dispositius d'alimentació RF típics per a curació d'inducció les aplicacions varien de 4 a 60kW, depenent de les parts i els requisits d'aplicació.