Anells de llautó de soldadura d'inducció amb escalfador d'inducció d'alta freqüència IGBT

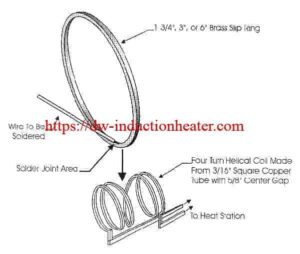

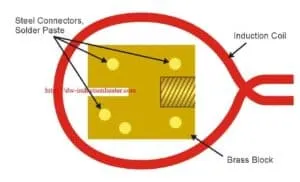

Objectiu: escalfar anells lliscants de llautó d'1 3/4 ", 3" i 6 "de diàmetre i un conjunt de filferro de coure envoltat a 3600 F per soldar en un termini de tres (3) a sis (6) segons. Actualment, la producció s'aconsegueix mitjançant l'ús d'un soldador amb cola de colofònia i ferro de soldar. Aquest procés deixa la soldadura no desitjada al costat de l’anell lliscant on entra en contacte el soldador. Al client li agradaria veure un augment de la qualitat conjunta sense sacrificar el temps.

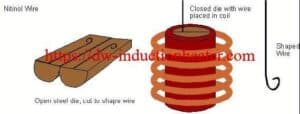

Material: 303 anells de llautó de diàmetre de 1 3/4 ", 3" i 6 ". Muntatge de filferro de coure envoltat.

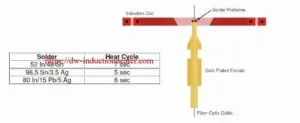

Resina de soldadura bàsica, 37% Pb, 63% Sn.

Temperatura: 3750F

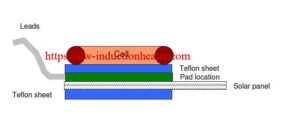

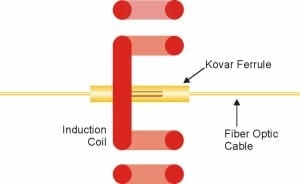

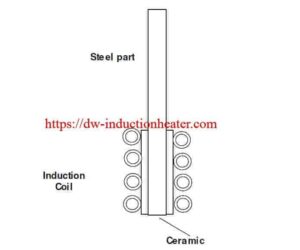

Aplicació: Mitjançant proves de laboratori, la font d’alimentació d’inducció d’estat sòlid de sortida DW-UHF-20kW juntament amb una única bobina tipus “ear muff” de quatre (4) girs va produir els resultats següents:

Els temps d'arribada a 3750 F es detallen a continuació:

- 1 3/4 ″ en 3 segons

- 3 ″ en 3-4 segons

- 6 ″ en 5 segons

Es va observar un flux adequat de soldadura que produïa una articulació neta.

Es recomana preformes de soldadura per accelerar la producció.

La càrrega lateral va ser facilitada per l’única bobina d’estil “ear muff” de quatre (4) voltes.

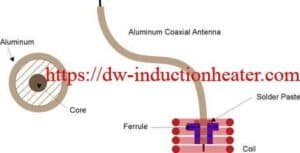

Equipament: font d’alimentació d’inducció d’estat sòlid de sortida DW-UHF-20kW que inclou una (1) estació de calor remota que conté un (1) condensador de 1.0 μF, una entrada de 4-20 mA per a la simulació ràpida de la rampa i un manguet d’orella únic de quatre ”Bobina d’estil.

Freqüència: 265 kHz